一 . 生产与物料控制概论

二 . 产能评估、订单评审

三 . 生产计划

四 . 物料计划

五 . 出货计划

◆ ◆ ◆ ◆

01 . 生产与物料控制概论

什么是生产与物料控制(PMC)?

PMC代表Product Material Control的缩写形式,意思为生产及物料控制,简称生控。它通常分为两个部分:

PC:生产控制或生产管制,主要职能是生产计划与生产进度控制。MC:物料控制(俗称物控),主要职能是物料计划、请购、物料调度、物料的控制(坏料控制和正常进出料控制)等。

良好的生产与物控管理应该做到哪几点?

1 . 建立制定完善的生产与物控运作体系(即从销售到出货的整体运作程序)。

2 . 预测及制定较为合理的短、中、长期销售计划。

3 . 对自身的生产能力负荷预先进行详细的分析,并建立完善的资料。

4 . 生产前期做好完整的月生产计划(生产总排程)和周生产计划。

5 . 配合生产计划做到良好的物料控制。

6 . 对生产进度及物料进度的及时跟进以及沟通协调。

生控做得差,容易造成什么现象

1 . 经常性的停工待料因为生产无计划或物料无计划,造成物料进度经常跟不上,以至经常性的停工待料。

2 . 生产上的一顿饥来一顿饱因为经常停工待料,等到一来物料,交期自然变短,生产时间不足,只有加班加点赶货,结果有时饿死有时撑死。

3 . 物料计划的不准或物料控制的不良,半成品或原材料不能衔接上,该来的不来,不该来的一大堆,造成货仓大量堆积材料和半成品,生产自然不顺畅。

4 . 生产计划仅起形式上的作用,与实际生产脱节,计划是一套,生产又是一套,生产计划根本不起作用,徒具形式。

5 . 对销售预测不准或对产能分析不准,不能针对产能进行合理安排,没有空留余地,生产计划的动机性不强,生产计划变更频繁,紧急订单一多,生产计划的执行就成了泡影。

6 . 计划、生产及物料进度协调性不强,影响交货期,降低公司声誉。

7 . 生产经常紊乱,品质跟着失控,造成经常性的返工,继而影响生产计划的执行,造成恶性循环。

生产与物料控制部门的作用

1 . 对销售部门接到的订单能协调出一个较为合理的年度、季度、月度销货计划。

2 . 对销售部门随意变更生产计划、紧急加单或任意取消单能进行适当的限制。

3 . 根据产能负荷分析资料,能制定出一个合理完善的生产计划,对生产订单的起伏、生产计划的变更有准备措施,预留“备份程序”。

4 . 能准确地控制生产的进度,能对物料控制人员做好物料进度的督促。

5 . 当生产进度落后时,能及时主动的跟有关部门商量对策,协商解决办法,并采取行动,加以补救。

生产与物料控制的五大模块

1 . 产能负荷评估

2 . 订单评审

3 . 生产计划

4 . 物料计划

5 . 出货计划

◆ ◆ ◆ ◆

02 . 产能评估、订单评审

产能评估

作为制造型企业,如何进行自身的生产能力评估,即'产能'有一个充分而客观的认识;以利于在制订实际生产计划中和人、物、机的配合。若以超出'产能'的工作量承载,情形会是有量而不能保质,难以满足顾客对质量和功能的要求;也会造成在制品与库存增加。如太少的'产能'又不能满足顾客的订单需求,同时也会造成成本浪费。因此,生产能力是需要根据当期现实情况加以分析和平衡的。

见以下解读图示。

应用描述

生产能力衡量,简单地说是生产设备在一定时间内(通常是每周或月)所能生产的产品数量。正常产能是过往生产设备的平均使用量,最大产能是生产设备所能最大程度产量,这是满负荷产量。它是一个理论参考值,是作为计划产能的参考。而作为计划产能是未有把相关主客观因素考虑在内工时计算。因此,标准衡量值也就是有效产能。它是使用机器和设备生产中,把维修、待料和生产过程返修的不良品等因素都考虑在内,从而作为考核生产部门的标准(业绩指标)基准。

其生产能力体现的质与量过程和趋向,正是不遗余力地贴近'柔性管理',也就是在充分预估人、物、机各种情况下,获得生产计划与实际完成的调节、变通和灵活掌控。

实操提示

对运用和涉及生产设备较多的企业产能分析和衡量,应注意:

该企业生产机台的制造流程和承受能力,主要是机台运转的满负荷。同时,要预留材料准备的前置时间,即从物控、采购和入仓的时间准备。

产品的总标准时间,每个制造过程的标准时间是有效产能标准和人力负荷能力;即依据计划产量、标准工时计算的总工时和人员数。

生产配置和环境场地和承载能力,当出现急单或赶工'冲灯'时,应在评估机台在安全运转情况下的承受程度后,运用分班制或加班方式,从人力上则考虑增加员工人数来提高机台使用率。

订单评审

外部评审:根据市场预测、客户诚信、订单量大小、利润、收款周期等评审 - 评审目的是接还是不接;

内部评审:根据公司目前的生产人员、机器设备、生产工艺、采购周期等对订单交期、产品规格、品质要求等方面进行评审; - 回复客户订单交期,并保证按回复的交期交货;

订单评审目的

1 . 评估异常、异常提前、资料准备;

2 . 确保客户订单有效完成,满足客户需要;

订单评审适用范围

1 . 所有客户订单

2 . 订单更改的评审

订单评审参与部门

商务部(业务部)、PMC部、产品技术部(工程部)、品保部、生产部、采购部、总经理

订单评审失控的后果

1 . 订单评审失控,会造成生产/采购错误;

2 . 订单评审失控,会造成生产计划延误;

3 . 订单评审失控,会造成订单延误;

4 . 订单评审失控,会造成生产混乱;

…………

订单评审失控的表现

1 . 订单评审走过场;

2 . 订单变更随意

a . 生产无统筹,随意插单、插单多;

b . 订单变更随意(内部原因、客户原因)

订单分类

常规订单:已经生产过的,客户重复下单的订单。(常规订单评审:由计划员与商务部进行简单沟通,双方协商并确定交期)

非常规订单:未生产过,或者客户有殊要求的订单。(新订单、紧急订单、变更订单)

◆ ◆ ◆ ◆

03 . 生产计划

生产计划

生产计划是指一方面为满足客户要求的三要素“交期、品质、成本”而计划;另一方面又使企业获得适当利益,而对生产的三要素“材料、人员、机器设备”的确切准备、分配及使用的计划。

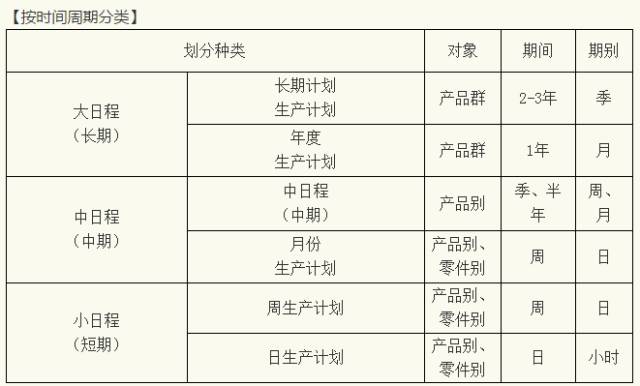

按不同性质划分,生产计划有各种类型见下表:

· 按计划层级/作用层级分类 ·

主生产计划(MPS)

次生产计划(次MPS)

此种分类常见与实际应用(尤其在有实体工厂的公司)。无论主、次生产计划(或主MPS、次MPS)其表现实体均是某个工序的计划安排。并选取其中最能体现公司经营运作和控制重点的工序作为其MPS(主MPS)的体现方式。一般制造业,均采用最后组装工序作为其MPS(主MPS)。

日程计划如何安排

1 . 产品设计需要的时间(有的已提前设计好则不必考虑)。

2 . 接到订单到物料分析需要的时间。

3 . 采购物料需要的时间。

4 . 物料运输需要的时间。

5 . 物料进货检验需要的时间(包括等待处理宽裕的时间)。

6 . 生产需要的时间。

7 . 成品完成到出货准备时间

生产计划包括哪些要素?

所有的生产计划系统都有一些共通的要素。不管生产计划系统是由人工安排还是由电脑设计,都必须包括:

1 . 工作部门(车间、线、组、拉、机器)的种类与名称。

2 . 按从零件到成品的制造顺序。

3 . 制造产品所需要的时间。

生产计划应满足下列条件:

1 . 计划应是综合考虑各有关因素的结果;

2 . 必须是有能力基础的生产计划;

3 . 计划的粗细必须符合活动的内容;

4 . 计划的下达必须在必要的时期。

完整的生产计划系统应具备哪些特征?

1 . 应简单明了,从最高管理者到基层管理人员都能了解和使用。

2 . 通过适当努力,目标可以达成。目标不至于太松,也不会太严,排程表有适当宽裕时间可应付一些意料之外的事情。

3 . 能提供使用者可靠的资料,使用人员可以完全信任其正确性,并可据此决定问题发生时,如何适当协调。

4 . 能及时显示排程偏差给有关的管理人员,使其能做必要的修正,因为偏差是排程不能达到预期目标的最主要原因,所以发生后必须受到管理人的重视。时间通常很紧迫而重要,必须严格控制。

5 . 必须具备相当的弹性,以便更改而又不会中断破坏原先排程。

◆ ◆ ◆ ◆

04 . 物料计划

物料计划

指为配合企业生产或服务的顺利进行,对物料需求事先加以分析,以计划物料的需用状况。

物料计划的处理程序(七个步骤)

A . 销售计划;

B . 制成品库存计划;

C . 生产计划;

D . 用料分析计划;

E . 物料存量计划;

F . 物料需求计划;

G . 物料请购;

良好的物料计划有什么作用?

A . 良好的物料计划可确保某一时期的物料需用量﹐使产销活动更顺畅

B . 采购部门可获取可靠的物料计划

C . 财务部门依据物料计划﹐可以计算大概所需资金而预先作准备以利资金的调度

D . 物料管理部门借着物料计划得以控制物料的库存﹐减少呆料的发生﹐使得资金积压现象到最少

E . 良好的物料计划得以消天停工待料的现象﹐而使生产得以顺利进行

传统的物料管理方法存在哪些方面的局限?

A . 把所有的库存项目视为独立的

B . 假定生产中的需求是稳定和连续﹐是按以往平均消耗率间接地推算需求时间

C . 是不断补充库存﹐不断地把仓库填满到出货前的状态﹐保证任何时候都有一定的存货

物料供应不健全造成什么损失?

A . 失去了工作时间和产量

B . 需重新安排计划而增加额外的费用

C . 延误了原来的生产进度﹐造成交期延误

D . 为赶交期﹐物料到齐后加班加点﹐支付更多的加班费﹐员工疲劳﹐工作效率低并影响产品品质

E . 交期延误﹐影响商誉﹐失去销售机会﹐且可能导致索赔

物料供应不继主要有哪些原因造成?

A . 生产计划部门

a . 生产计划制定不合理

b . 经常变更生产计划

B . 采购部门

a . 采购人员责任不足

b . 采购渠道不足

c . 价格太低, 造成供货商服务配合差

d . 供货商延误

C . 物控部门

a . 物料计划不合理

b . 未设定合理的安全存量

c . 物料进度控制不好

D . 仓库部门

a . 帐物不一致

b . 盘点不准确

c . 帐务效率低

E . 品管部门

a . 未建立检验规范

b . I.Q.C.疏忽

c . 验收效率低

物料跟催的作用有哪些?

A . 减少采购部门的疏忽

B . 增加采购部门与供货商的联络

C . 使采购部门与计划物控更一致

D . 使计划部门在物料不能及时交货时能事先得知﹐并采取紧急措施

物料控制的步骤有哪些?

A . 进行物料分析﹕根据生产计划表﹐填制物料分析表计算出所需材料的标准用量

B . 查找库存

C . 查找出订购方式﹕订单订购定期定购﹐定点订购D.填写物料请购单

E . 材料请购﹐订购

F . 物料进度控制

G . 进货验收H.备料准备生产

◆ ◆ ◆ ◆

05 . 出货计划

出货流程

为规范成品从入库到出库的过程跟踪、控制特制定本制度。本制度包括自发货指令下达到仓库成品发货的全过程。

各部门职责范围

1 . 内贸/外贸业务员负责发货安排及进程的跟进工作。

2 . 财务部负责对相关单据的财务勾稽、凭证帐目记录、帐款应收核查与出货通知确认。

3 . 业务经理负责对出货通知单的审批工作及进程的跟进工作。

4 . PMC部负责产品的清点备货、出库手续办理、清单分发及仓帐登记工作。

5 . PMC部负责本制度的拟定及实施过程进行管控。

6 . 生产总监负责本制度的审核执行及对发货作业的勾稽管理。

7 . 行政部负责成品装货的监督确认。

8 . 总经理负责本制度的批准执行。

出货流程

任务内容

1 . 业务员/跟单员根据《生产通知单》、《订单评审表》确认客户需求产品交期与数量;根据《成品出货控制表》确认实际已生产产品数量及库存数量(根据每日《成品库存日报表》确定);确认后开立《出货通知单》,注明订单号、产品名称、规格、发货时间及数量等,报财务部销售会计确认。

2 . 财务部销售会计根据订货合同,对出货事项真实性进行审核;根据客户付款记录和公司对该客户的信用规定,对顾客付款情况是否符合规定进行审核;如符合要求,则于《出货通知单》签字转内贸/外贸业务员,如不符合规定要求,则签注意见退回内贸/外贸业务员。

3 . 内贸/外贸业务员将经销售会计确认后的《出货通知单》交总经理审批,审批不通过退回内贸/外贸业务员重新整理、运作,审批通过交内贸/外贸业务员进行表单分发。

4 . 内贸/外贸业务员将经总经理审批后的《出货通知单》复印两份,一份交PMC经理,一份交PMC部成品仓主管,原始单自存。

5 . PMC经理接到《出货通知单》后即时安排PC专员跟进成品生产入库,成品仓主管接到《出货通知单》后查实成品入库情况,立即组织仓管进行备货。

6 . 仓管按《出货通知单》规定的品名、规格、数量等,进行清点备货并将产品拉入备货区,如产品数量异常则即时通知内贸/外贸业务员,如无异常仓管即时开具《放行条》交成品仓主管审核。

7 . 仓管员将按成品仓主管审核通过后的《放行条》进行装货,完毕交运输司机,司机将《放行条》交行政保安登记、放行。

8 . 成品出货后,成品仓仓管将按《出货通知单》的明细与实际出货量在电脑上建立《发货清单》,《发货清单》制定好后通过电脑共享知悉结算部计价,同时列印一份交主管、经理审核存档。

9 . 结算部对《发货清单》计价后交财务部销售会计确认,销售会计确认后转交总经理审批,总经理审批完毕转财务存底。

结语:关于以上文章内容,您有什么想说的或者有什么需要分享的都可以在下方留言评论哦~

往期内容任你看