正文

4、过筛:

清除过长、过短等不符合粒径要求的弹性体粒子,得到符合规定尺寸大小的弹性体粒子产品。

5、均化:

将颗粒状热塑性弹性体送入均化仓均化,保证每仓物料均一性。

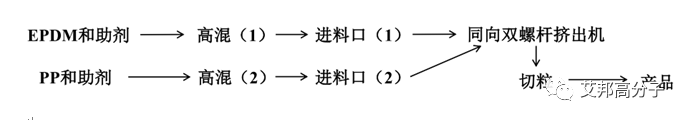

图1 TPV生产工艺流程

图1 TPV生产工艺流程

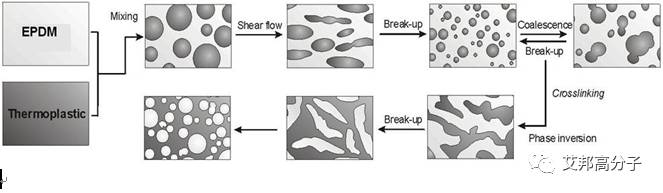

图2控制相位反转形态控制

图2控制相位反转形态控制

动态硫化法生产技术经历了长期的演变,从早期的开炼机工艺到密炼机工艺,直至后来的双螺杆连续全硫化制造技术。最先是1973年由美国的Uniroyal公司开发,制得部分硫化的热塑性弹性体,但是性能较差。20世纪70年代末期,美国Monsanto公司Coran等人对热塑性塑料和弹性体的动态全硫化共混物进行了系统的研究,开发了一种动态全硫化生产技术,生产出了EPDM/PP等热塑性弹性体(商品牌号为“Santoprene”),成功地把硫化橡胶的一些特性(如耐热性能和低压缩变形性能)与热塑性塑料的易加工特性结合在一起,使热塑性弹性体真正地走向市场。目前采用这类生产方法的厂家很多,以隶属于Exxon的AES公司为主要代表。

1)在动态硫化方法制备全硫化热塑性弹性体的过程中,要有适当的温度场和剪切场,共混温度必须高于树脂的熔点或软化温度,以保证流动性,同时不能过高,以免发生氧化降解。剪切场是分散相粒径大小的决定因素,在高剪切速率下分散相粒径可大大减小。同时,交联剂的种类及用量、共混时间及相互间的配合等都会影响橡胶相的粒径及其分布,进而影响全硫化热塑性弹性体的性能,这就对共混设备、制备工艺等提出了极高的要求。普通塑料加工设备无法满足要求。

2)Coran等的研究发现热塑性弹性体中橡胶颗粒的大小对拉伸强度和最大伸长率有影响,拉伸强度和拉断伸长率与橡胶颗粒的直径成反比,橡胶颗粒的直径越小,机械性能越好。在动态硫化法中,由于分散相橡胶粒子是通过机械剪切产生的,所以得到的橡胶粒径不可能做到很小。