正文

此外,工业机器人的使用是实现自动化生产的关键一步。麦肯锡预计自动化可以使全球生产力年化增长率达0.8%至1.4%。相对而言,1850-1910年间的蒸汽机革命带来的不过是0.3%的年化生产力提升。因此,发展工业机器人推动国内自动化水平,提高产出是目前的不二之选。

适用范围广

机器人相对于工人的优势还体现在应用范围广。机器人可以运用在危险、恶劣的环境下作业。如点焊机器人、切割机器人可以完成危险的电焊、切割工作;搬运机器人搬运有害物料。近年来制造业工人工资不断攀升,而由于高危行业除了高企的工人工资还有福利保障等支出,对企业造成较大的成本负担。机器人在高危行业的使用可以减轻企业负担。

市场认为工业机器人产业发展的主要驱动在于机器换人带来的成本优势,但是由于国内产业主要集中在系统集成领域,难以突破核心零部件技术,因此长期不看好工业机器人。与市场不同的是,我们认为

此次行业的爆发在于供给和需求双侧的红利。其中在供给端,我们认为国内企业在关键技术的逐步突破实现国产化替代是一支强心剂,表明我国产业在快速崛起。此外,在机器人人才的供给不断增加、国家政策支持和行业标准确定的情况下,机器人产业获得了良好的发展环境。在需求端,随着下游汽车工业的升级、3C产业的爆发,机器人的应用也将迎来爆发。而随着机器人相关零部件技术的成熟,机器人的制造和使用成本也在不断下降,与人力成本间的缺口不断缩小,甚至从长期来看,机器人性价比更高。

因此我们认为,此次机器人产业的崛起是供求两侧的合力结果。

2.1. 供给端:关键技术突破

长期以来,工业机器人的关键零部件包括减速机、伺服电机和控制器等。就全球机器人市场而言,目前工业机器人市场主要被瑞典ABB,日本发那科、日本安川,德国库卡垄断,在我国的市占率高达70%

(数据来源:赛迪《中国机器人产业发展白皮书(2016版)》

)。2015年,我国精密减速机约有75%从日本进口,另外伺服电机和驱动的进口率高达80%,据机器人工控网数据显示减速机是成本差异最大部分,国内和国外成本比达到4.4,控制器的国内外成本比为2.6,伺服电机(驱动)的国内外成本比为1.68(1.95)。

对于我国的机器人技术,市场普遍认为国内机器人企业在关键技术领域的落后,因此竞争能力不强。但是近年来随着我国技术对机器人制造业的重视,

部分企业已经在减速机、伺服系统以及控制器等关键领域取得阶段性突破。

减速机

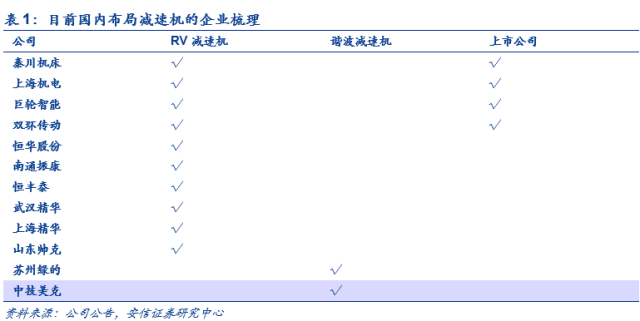

就减速机领域而言,涉足RV精密减速机的上市企业包括秦川机床、上海机电、巨轮智能,新三板公司为恒华股份,非上市公司包括南通振康、恒丰泰、武汉精华、上海精华、山东帅克等,目前涉足谐波减速机的非上市公司为苏州绿的谐波传动科技有限公司、北京中技美克谐波传动有限公司等。国内的减速机在可以运用在冲料上下床、搬运等领域。

南通振康的减速机除了寿命以外的其他核心指标均达到甚至超过进口水平

:凭借高性价比目前已经得到市场认可。国内沈阳新松、安徽埃夫特等知名机器人企业均批量使用振康RV减速机产品。此前,上海欢颜向南通振康采购1.5万台减速机。

苏州绿的在减速机的寿命和技术上也已达到世界领先水平,其已经通过2万小时的精度寿命测试,远高于国际精度寿命6000小时

。此外,绿的谐波减速机研发出全新的建立在接触摩擦学基础上的基于曲线(曲面)几何映射理论齿形设计理论,设计出非共轭的谐波啮合齿形,可以在大幅提高谐波减速器使用寿命的前提下,提高其扭矩承受能力。

(资料来源:机器人网)

不仅如此,今年3月份,据央视新闻联播报道,

由哈尔滨工业大学自主研发的精密减速机投产,可使我国工业机器人的整机成本下降约1/3。

伺服系统&控制器

伺服系统和控制器领域,目前国内也有多家企业涉足。其中伺服电机的准入门槛相对较低,因此我国与国外的差距也较小。目前国内的多家企业开始布局伺服系统,并将产线延伸到机器人本体的一体化生产中,如埃斯顿、汇川技术等。在控制器领域,埃斯顿和拓斯达积极研发控制器。

政府的研发补助成为企业技术创新的推动力,在国家对机器人产业发展政策的推动下,

各省市也出台相应的研发补助政策

。如福建泉州在今年3月出台《人民政府关于推动机器人产业快速发展的实施意见》,重点支持研发机器人高性能伺服、电机及驱动器、高精度减速机、智能控制系统、视觉识别系统、传感器等重点领域技术开发及系统集成,经评定,并对实施单位给予最高 200万元资金补助;对在原理、结构、性能等方面有重大创新的机器人及其伺服电机、减速机、控制器等关键零部件或总集成项目,经认定为首台(套)重大装备和关键部件的,按其研发投入的30%给予补助,最高不超过100万元。

2.2. 供给端:人才供应增加

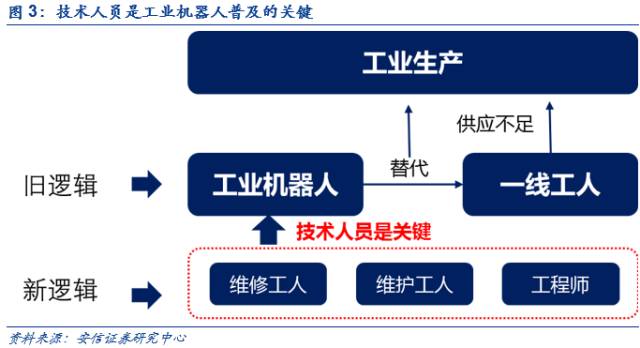

市场通常关注一线工人供应不足对工业机器人需求的刺激作用。我们认为,比起需求的不断提升,供给端瓶颈的突破更加值得重视。除了上文提到的关键技术突破之外,目前的正在突破的一大瓶颈在于技术人员的供给。机器人的生产涉及到的有机器人厂商的高级工程师,机器人运行中的维护人员,以及之后的售后保障人员,三者的费用在机器人替代过程中占据较高的费用。之前由于三方面人才的缺失,导致机器人的研发和运营成本高企不下、中小企业“不敢用”机器人的情况经常出现。

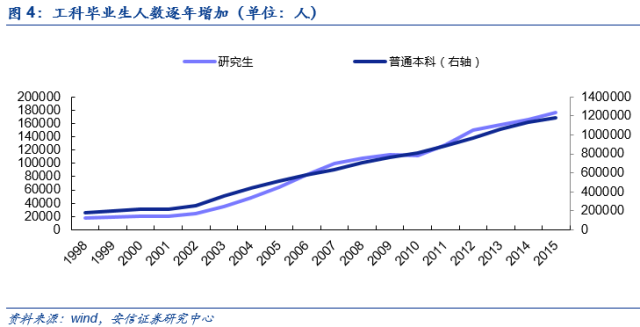

近年来我国工科毕业生数量呈现持续上升趋势,为机械工程师行业输送大量优质人才。在我国工程师薪酬远低于国外的基础上,叠加高水平工程师数量增加的优势,为我国工业机器人研发提供了高素质人才和低成本的双重优势。近年来,高校开设的机器人专业数量增加,同时相关领域领域的研究性人才也在不断向企业输出:1.机器人专业方面:教育部公布的《2016年度普通高等学校本科专业备案和审批结果》发现,有超过20家高校新增了“机器人工程”专业;2.以硕博士毕业论文为例,从2001年到2015年硕博士论文题目和关键词中带有“机器人”字样的博士生论文有2352篇,硕士生论文有18580篇。此外,在今年的6月28日,全国工业机器人职业岗位工程师培养项目正式启动,也意味着我国工业机器人领域的专业人才会进一步增加。

2.3. 供给端:政策支持+行业标准形成

国家为了促进机器人行业的发展,采取萝卜+大棒的方式。通过政策优惠支持机器人发展,其次通过行业规范限制质量不达标企业进入,营造良好的机器人发展行业环境。

2.3.1. 政府的支持力度越来越大

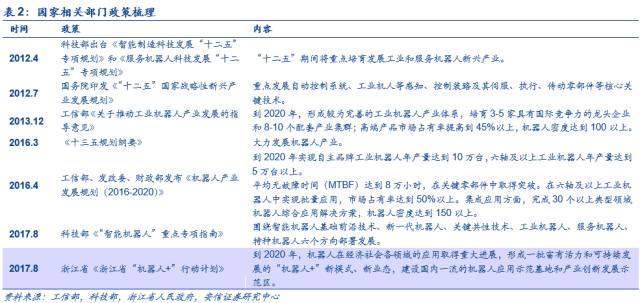

国家政策主要从关键技术突破和国产化率两部分来支持机器人的发展。2012年以来国家科技部、国务院、工信部等从顶层设计角度为我国机器人的发展制定相应政策要求,这一方面有利于督促地方政府加快扶持发展地方机器人产业,另一方面,有利于激发机器人企业的创新动力。

2.3.2. 行业标准正在形成