正文

SiO2可以降低玻璃的热膨胀系数和密度,提高玻璃的应变点,SiO2含量过低时会降低玻璃的耐酸性等化学稳定性,不易获得低膨胀、低密度和高应变点的玻璃,使玻璃难以熔制,并容易导致结石(方石英)缺陷。

氧化铝

氧化铝为中间体氧化物,当玻璃中O不足时,Al的配位数为6,处于网络间隙,与O形成[AlO6]八面体;当玻璃中有多余的O时,Al的配位数为4,进入玻璃网络,与O形成[AlO4]四面体,起到补网作用,增加玻璃稳定性,降低玻璃膨胀系数,同时由于[AlO4]四面体体积较大,可以降低玻璃密度。Al2O3可以显著提高玻璃的应变点和弹性模量,增加玻璃的化学稳定性。

氧化硅与氧化铝的含量是相互依赖的。两者之和应在原料总量比例大于70%。

硼酸(硼酐)

硼酸作用是作为助熔剂,三氧化二硼可降低玻璃熔化黏度,且不增加膨胀系数,适量的三氧化二硼可增加耐氢氟酸能力,而使其易于加工,但当三氧化二硼浓度过高时,将会损坏玻璃的抗酸能力,且应变点会太低。

玻璃中的B主要与O形成硼氧化三角体[BO3],如果玻璃中有足够的O,可以形成四面体[BO4],降低玻璃的热膨胀系数。

氧化硼有降低熔点和有利于熔制的作用。但它同时降低转变温度,而且对化学耐久性十分有害,因此氧化硼含量最好在10%以下。

因为硼酐在生产过程极易受潮影响硼酐的主含量,因此硼酐的主要控制指标是主含量及水分含量,一般来讲,在使用过程中,要注意库房防潮和料仓内的干燥。

碳酸锶

碳酸锶主要引入氧化锶。氧化锶具有不使密度增大、不令线膨胀系数升高,不会使应变点下降过多的特性,还可使熔解性提高,如果含量过多,则会导致失透特性的劣化、耐酸性和对抗碱性、抗蚀膜剥离液的耐久性的低下。氧化锶还具有吸收X射线的作用。

氧化锌

锐化锌ZnO为中间体氧化物,在一般情况下,以锌氧八面体[ZnO6]作为网络外体氧化物,当玻璃中的游离氧足够时,可以形成锌氧四面体[ZnO4]而进入玻璃的结构网络,使玻璃的结构更加稳定。ZnO4能降低玻璃的热膨胀系数,提高玻璃的化学稳定性、热稳定性、折射率。

氧化锡

氧化锡是替代有毒物氧化砷而作为澄清剂的一种原料。

基板

玻璃

制造的主流工艺

基板

玻璃

的制造工艺主要有浮法、流孔下引法和溢流熔融法三种,目前主流工艺是溢流熔融法。

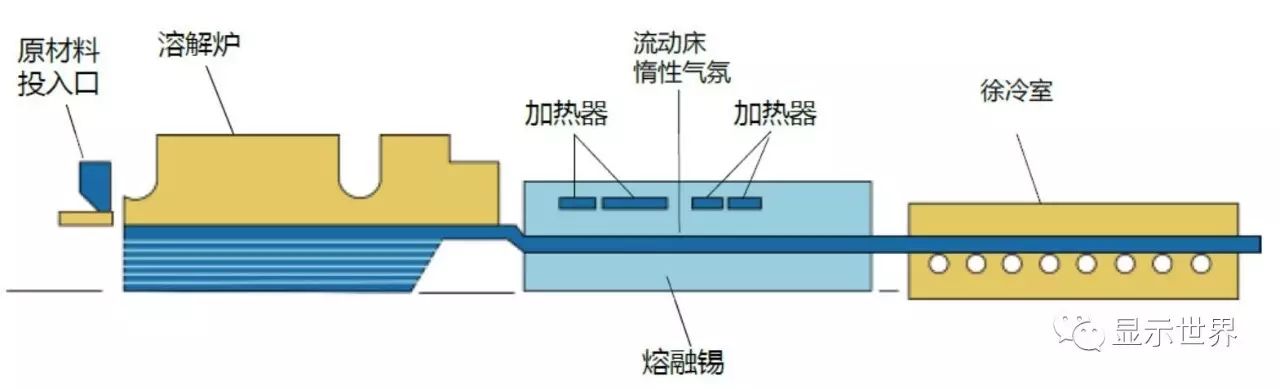

浮法制造工艺是应用最广泛、历史最悠久的平板玻璃制造工艺。该法是将熔融玻璃液传输至装有熔融液态锡的沟槽,利用锡和玻璃的密度差,在玻璃液表面张力和重力作用下自然摊平,再进入冷却室冷却成型。浮法玻璃需要后段进一步研磨、抛光等加工。浮法的优势在于产能高、易于基板

玻璃

面积尺寸的扩大,成本低于其它工艺,但是后段处理带来的开销又抵消了部分成本优势。浮法以前主要用于TN/STN基板

玻璃

,后来旭硝子成功利用浮法制造无碱基板

玻璃

,成为浮法制造TFT基板

玻璃

的代表厂商。

浮法工艺示意图

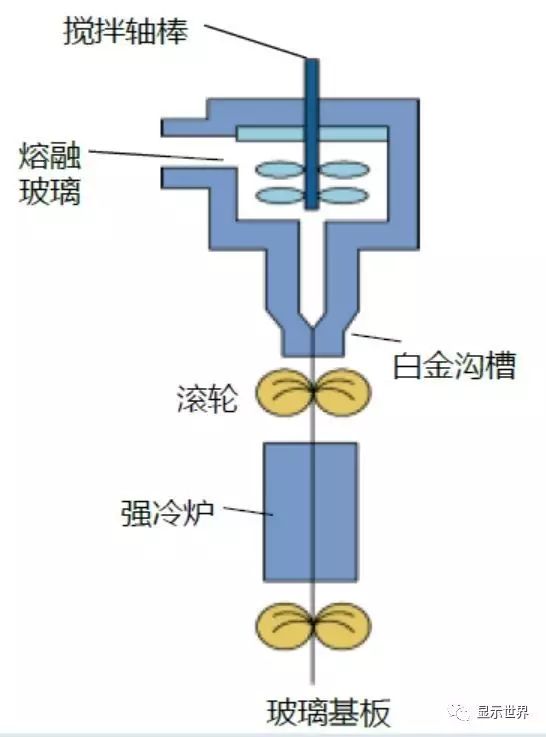

流孔下拉法是将熔融玻璃液导入由铂合金制程的流孔漏板槽中,在重力的作用下玻璃溶液流出,再通过滚轮碾压、冷却室固化成型。流孔大小和下引速度决定玻璃厚度,温度分布决定玻璃的平整度。流孔在此工艺中的作用十分重要,其尺寸稳定与否关系到玻璃厚度是否均匀、表面是否平坦等关键指标,但由于外力作用流孔可能变形,良率就会出现波动。另外由于玻璃表面与滚轮接触,所以平整度也会受到影响,故此流孔下拉法也需要后段抛光加工。主要使用该工艺的厂商是电气硝子。但目前由于此工艺优势不明显,已逐渐被淘汰。

流孔下拉法示意图

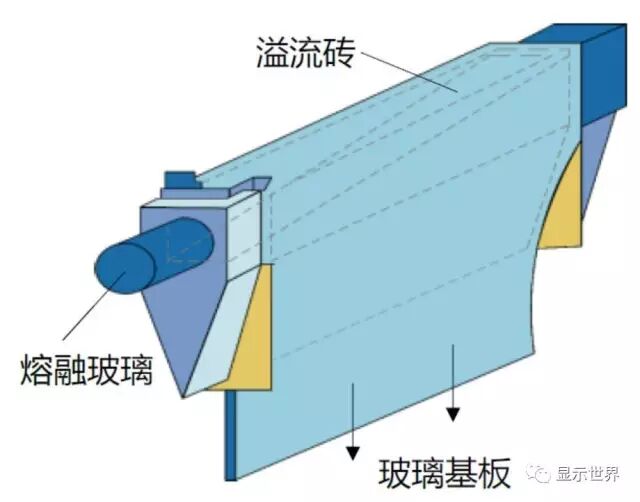

溢流熔融法是将熔融玻璃液导入导管,玻璃液到达容积上限后从导管两侧沿管壁向下溢流而出,类似瀑布一样在下方汇流后形成片状基板。溢流熔融法由著名玻璃厂商康宁主导,由于此工艺玻璃在成型时不需要接触任何介质(浮法接触液态锡、流孔法接触金属滚轮),不会产生因和介质有接触而造成的玻璃表面性质差异等问题,故此不需要后端抛光等加工,现在已经成为TFT-LCD基板

玻璃

制造工艺的主流。

溢流熔融法示意图

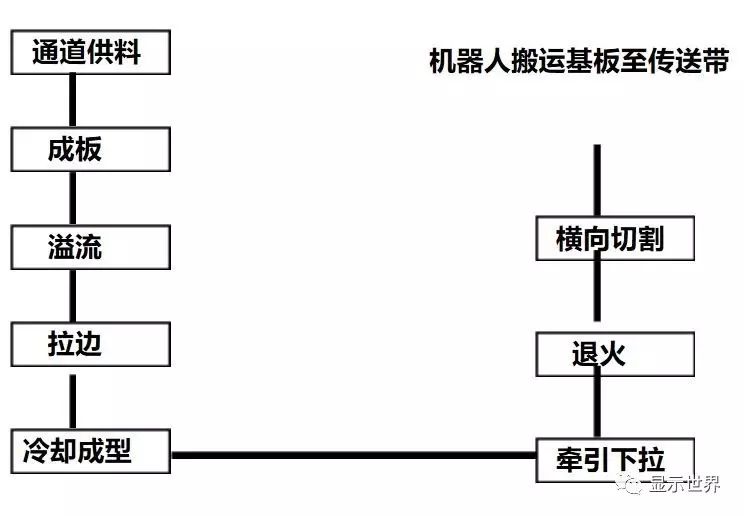

成型工艺流程

成型工序是将池炉熔化好并通过铂金通道澄清、均化和降温后的玻璃液,通过马弗炉内的溢流砖溢流成型,经过成型区冷却降温,利用退火炉去除产品应力,最终将表面平整、厚度均匀的玻璃板进行横向切割、称重、纵向切割、厚度检查、应用检查、静电除尘、外观检查后将半成品基板

玻璃