正文

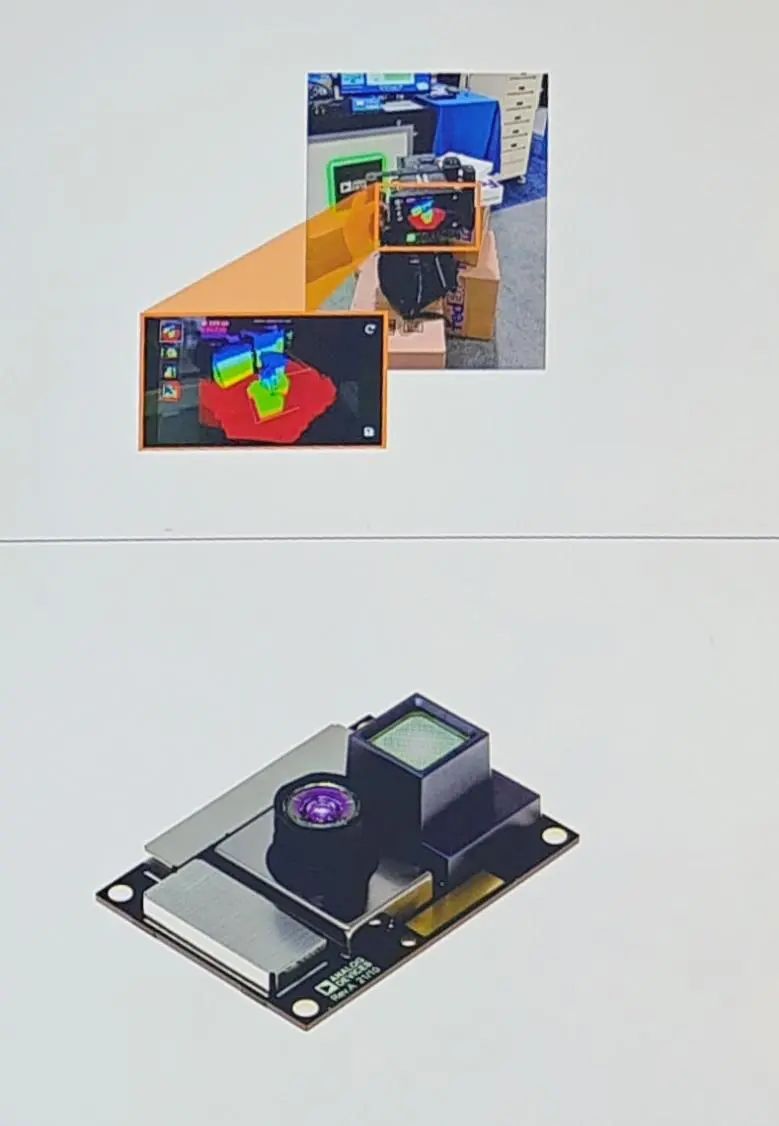

蔡振宇表示:“ToF 技术在物流和机器人视觉领域有着广阔的应用前景。在物流领域,它可以帮助精确测量物品尺寸,优化包装箱的选择,减少浪费;在机器人视觉领域,它能够不依赖环境光,实现对物体的精准识别和抓取,即使在黑灯工厂也能正常工作。”

在机器人的视觉识别技术中,目前业界主要有两种技术:一种是双目视觉,需要光源,采用两个摄像头拍摄,模拟人眼把物品大致外部形状描绘出来;第二种ADI的方案仅用一个摄像头,基于ToF技术,无需光源,从正面发射信号,信号在返回时会受到物体表面形态的影响,从而通过时间计算出整个物体的外形,这叫iToF。

iToF的优势在于能够模拟出产品外形,在机器识别的过程中,机器人不仅能识别物体并进行初步判断,还可以实现精准操作。例如在抓取时,系统可以根据需求进行编程,决定从哪个角度夹取目标物体,并指示计算机执行相应任务。

据介绍,ADI已经将其3D-TOF 方案做成模组,下面是发光源,上面是接收器。模组直接通过USB将距离信号传到后面的中央处理器,用这个处理器进行相应的计算和应用开发,兼具低噪声、高分辨率和高系统效率。

ADI 压力变送器集成芯片及工厂校准系统

构建高效、智能的工业物联网已成为企业实现数字化转型的核心战略。通过部署广泛的传感器网络,实时采集设备运行状态、环境参数等关键数据,企业能够实现更精细化的管理、更高效的运营助力工业数字化转型。

当前,所有的压力传感器由于多晶硅或者单晶硅的结构带来的压力会造成一些偏差,因此所有的压力传感器出厂前都需要校准。ADI 的压力变送器集成芯片及工厂校准系统是用于压力变送器产品生产线校准的测试套件,由ADI全栈自研并提供技术支持,为工业物联网的发展提供了有力支持。

其中,MAX40109集成AFE,具备高集成度、小封装等优势,能够直接输出数字信号,可连接至RS-485 接口或通过其他方式直接传输, 仅需一块空板即可连接线束,实现压力信号的传输与读取;MAX32675C是集成HART调制解调器(Modem)的SOC,由两颗芯片组成,前一颗芯片负责采集压力传感器的信号,但其输出为模拟量,通常难以直接使用。此时,可将该模拟量传输至微控制器(MCU),借助ADI 24 位ADC将其转换为数字量,读数完成后,再通过 HART 通信协议进行传输。

值得一提的是,ADI的这款 MCU 是业界首款集成 HART 功能的产品,HART 在工业领域应用广泛,可与各类工厂设备兼容。

从现场展示可以看出,这款校准系统以工业标准机箱形式提供,与PC机校准程序配合使用,通过采集相应的频谱,再根据不同的电机就能得知振动的运行状态。模拟接口支持4-20mA电流环和比例电压输出,数字接口支持I2C接口,每个校准机箱支持 12个板卡插槽,可选择的模拟校准板或者数字校准板;每个校准板卡,无论是模拟还是数字校准板均支持 32 通道的待测设备,因此一个机箱可以支持 384 通道的设备校准。

蔡振宇指出:“我们的校准系统可以同时校准 12 块电路板,兼容RS-485接口与HART协议,将传统工程师需要手动调节、耗费数周的校准周期,通过自动化系统一键压缩至数小时,大大缩短开发周期。这是我们为客户提供的增值服务,旨在帮助客户更快地将产品推向市场。”

同时,ADI 还提供完整的校准系统,帮助客户快速完成传感器的校准工作,提高生产效率。目前该方案已应用于储能电站电池包应力监测、工业压力传感器量产测试等领域。

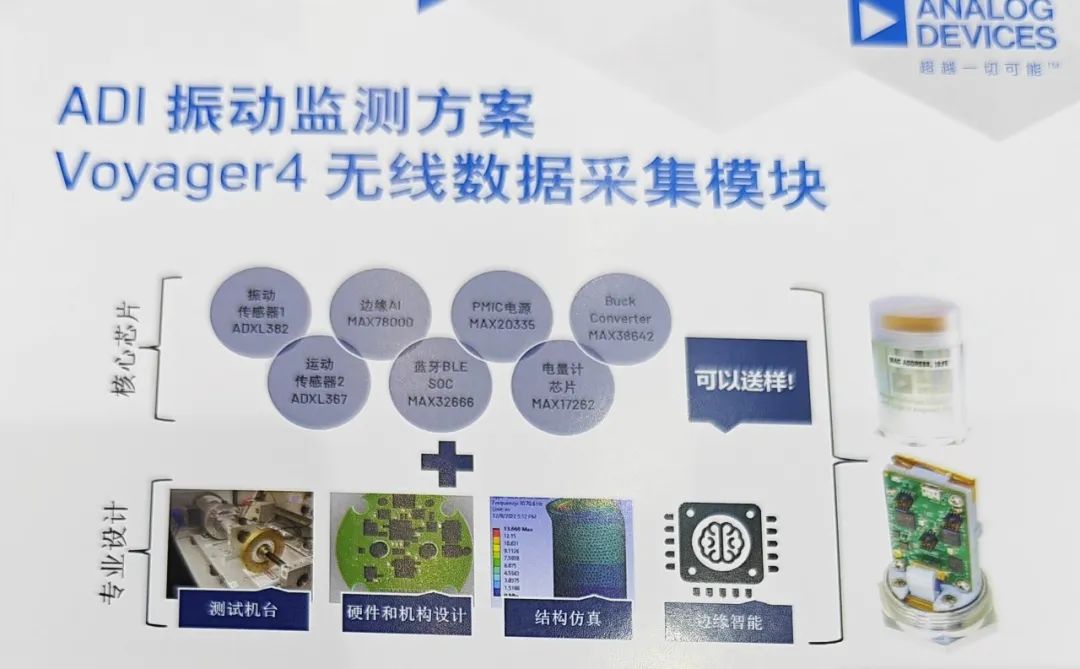

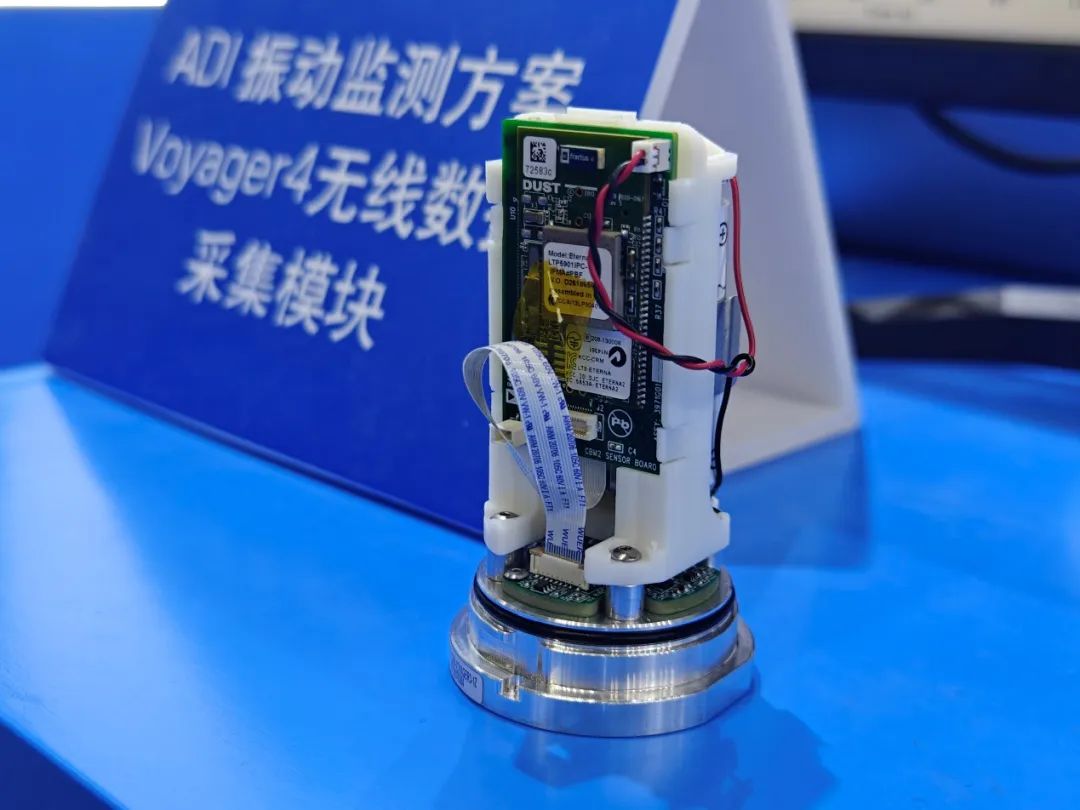

ADI 振动监测方案 ——Voyager4 无线数据采集模块

Voyager4 无线数据采集模块是 ADI 针对工业设备状态监测推出的一款解决方案。它内置 ADXL382 和 ADXL367 两个振动传感器,能够实时采集振动数据,并通过蓝牙 SOC MAX32666 将数据传输到上位机进行分析。

其中主振动传感器ADXL382负责捕捉振动频率范围4KHz-8KHz、振动带宽4至60G的高频振动(如轴承故障),副振动传感器 ADXL367的功耗较低,负责采集初始至稍大幅度振动之间的数据。同时该方案具备灵活的电源管理方案,可在两个传感器之间实时切换,还支持Python算法实时提取振动特征值,避免海量数据上传云端。

值得一提的是,该模块开创了“本地AI+边缘计算”的新模式。其AI Edge SOC MAX78000支持端侧 AI 数据采集算法,内置硬件CNN加速器可实现本地化振动状态监控,并对振动数据进行初步处理,判断设备的运行状态,减少了对云端的依赖。

蔡振宇表示:“Voyager4 的优势在于其动态功耗管理和BLE5无线传输功能,电池待机时间可达两年。它主要应用于水泵、煤矿、水泥厂等大型设备的振动监测,能够帮助客户及时发现设备故障,避免非计划停机损失。”