正文

可不能小看这部分电流,因为此时晶体管是在休息,没有做任何事情,却在白白地耗电。目前,集成电路中的这部分漏电流导致的能耗,已经占到了总能耗的近50%,所以也是目前晶体管设计和电路设计的一个最主要的难题。

第三,制造工艺也越来越难做到那么小的尺寸了。

决定制造工艺的最小尺寸的,叫做光刻机。

它的功能是,把预先印制好的电路设计,像洗照片一样洗到晶片表面上去,在我看来就是一种bug级的存在,因为吞吐率非常地高。否则那么复杂的集成电路,如何才能制造出来呢?比如英特尔的奔腾4处理器,据说需要30~40多张不同的设计模板,先后不断地曝光,才能完成整个处理器的设计印制。

但是光刻机,顾名思义,是用光的,当然不是可见光,但总之是光。

而稍有常识就会知道,所有用光的东西,都有一个问题,就是衍射。光刻机也不例外。

因为这个问题的制约,任何一台光刻机所能刻制的最小尺寸,基本上与它所用的光源的波长成正比。

波长越小,尺寸也就越小,这个道理是很简单的。

目前的主流生产工艺采用荷兰艾斯摩尔生产的步进式光刻机,所使用的光源是193nm的氟化氩(ArF)分子振荡器产生的,被用于最精细尺寸的光刻。

相比之下,目前的最小量产的晶体管尺寸是20nm (14nm node),已经有了10倍以上的差距。

有人会问,为何没有衍射效应呢?

答案是业界10多年来在光刻技术上投入了巨资,先后开发了各种魔改级别的暴力技术,

诸如浸入式光刻(把光程放在某种液体里,因为光的折射率更高,而最小尺寸反比于折射率)、相位掩模(通过180度反向的方式来让产生的衍射互相抵消,提高精确度)

,等等,就这样一直撑到了现在,支持了60nm以来的所有技术节点的进步。

又有人会问,为何不用更小波长的光源呢?

答案是,工艺上暂时做不到。

是的,高端光刻机的光源,是世界级的工业难题。

以上就是目前主流的深紫外曝光技术(DUV)。

业界普遍认为,7nm技术节点是它的极限了,甚至7nm都不一定能够做到量产

。下一代技术仍然在开发之中,被称为极紫外(EUV),其光源降到了13nm。但是别高兴地太早,因为在这个波长,已经没有合适的介质可以用来折射光,构成必须的光路了,因此这个技术里面的光学设计,全部是反射,而在如此高的精度下,设计如此复杂的反射光路,本身就是难以想象的技术难题。

这还不算(已经能克服了),

最难的还是光源,虽然可以产生所需的光线,但是强度远低于工业生产的需求

,造成EUV光刻机的晶圆产量达不到要求,换言之,拿来用就会赔本。一台这种机器就上亿美元。所以EUV还属于未来。

基于以上三个原因

,其实很早开始就导致晶体管的尺寸缩小进入了深水区,越来越难,到了22nm之后,已经无法做大按比例缩小了,因此就没有再追求一定要缩小,反而是采用了更加优化的晶体管设计,配合CPU架构上的多核多线程等一系列技术,继续为消费者提供相当于更新换代了的产品性能。

目前,技术节点的数字仍然在缩小,但是已然不再等同于晶体管的尺寸,而是代表一系列构成这个技术节点的指标的技术和工艺的总和。

第三个问题

,技术节点的缩小过程中,晶体管的设计是怎样发展的。

首先要搞清楚,晶体管设计的思路是什么。主要的无非两点:第一提升开关响应度,第二降低漏电流。

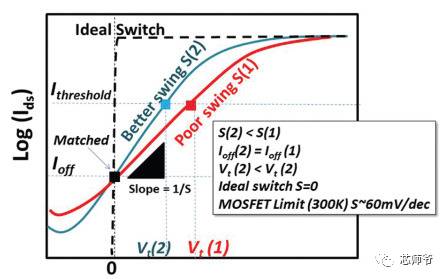

为了讲清楚这个问题,最好的方法是看图。晶体管物理的图,基本上搞清楚一张就足够了,就是漏电流-栅电压的关系图,比如下面这种:

横轴代表栅电压,纵轴代表漏电流,并且纵轴一般是对数坐标。

前面说过,栅电压控制晶体管的开关。可以看出,最好的晶体管,是那种能够在很小的栅电压变化内,一下子就从完全关闭(漏电流为0),变成完全打开(漏电流达到饱和值),也就是虚线。这个性质有多方面的好处,下面会说明。

显然这种晶体管不存在于这个星球上。

原因是,在经典的晶体管物理理论下,衡量这个开关响应能力的标准,叫做Subthreshold Swing

(SS,不是党卫军...),有一个极限值,约为60,背后的原因就不细说了。

根据英特尔的数据,最新的14nm晶体管,这个数值大概是70左右(越低越好)。

并且,

降低这个值,和降低漏电流、提升工作电流(提高速度)、降低功耗等要求,是等同的,因为这个值越低,在同样的电压下,漏电流就越低。而为了达到同样的工作电流,需要的电压就越低,这样等同于降低了功耗。所以说这个值是晶体管设计里面最重要的指标,不过分。

围绕这个指标,以及背后的晶体管性能设计的几个目标,大家都做了哪些事情呢?

先看工业界,毕竟实践是检验真理的唯一标准。下面是我的记忆,和节点的对应不一定完全准确,但具体的描述应该没错:

65nm引入Ge strained沟道。

strain我不知道如何翻译成中文词汇,但是其原理是通过在适当的地方掺杂一点点的锗到硅里面去,锗和硅的晶格常数不同,因此会导致硅的晶格形状改变,而根据能带论,这个改变可以在沟道的方向上提高电子的迁移率,而迁移率高,就会提高晶体管的工作电流。而在实际中,人们发现,这种方法对于空穴型沟道的晶体管(pmos),比对电子型沟道的晶体管(nmos),更加有效。

45nm引入了高k值绝缘层/金属栅极配置。

这个也是一个里程碑的成果,我在念书的时候曾经有一位帮他搬过砖的教授,当年是在英特尔开发了这项技术的团队的主要成员之一,因此对这一点提的特别多,耳濡目染就记住了。

这是两项技术,但其实都是为了解决同一个问题:即在很小的尺寸下,如何保证栅极有效的工作。

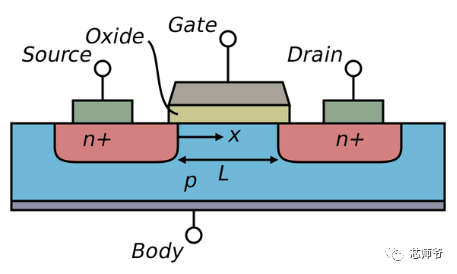

前面没有细说晶体管的结构,下面补一张图:

这是一个最基本的晶体管的结构示意图,现在的晶体管早就不长这样了,但是任何半导体物理都是从这儿开始讲起的,所以这是“标配版”的晶体管,又被称为

体硅(bulk)晶体管

。

gate就是栅。

其中有一个oxide,绝缘层,前面没有提到,但是却是晶体管所有的构件中,最关键的一个。它的作用是隔绝栅极和沟道。因为栅极开关沟道,是通过电场进行的,电场的产生又是通过在栅极上加一定的电压来实现的,但是欧姆定律告诉我们,有电压就有电流。如果有电流从栅极流进了沟道,那么还谈什么开关?早就漏了。

所以需要绝缘层。为什么叫oxide(or "dielectric")而不叫insulator呢?因为最早的绝缘层就是和硅非常自然地共处的二氧化硅,其相对介电常数(衡量绝缘性的,越高,对晶体管性能来说,越好)约是3.9。一个好的绝缘层是晶体管的生命线,这个“好”的定义在这里不多说了,但是要说明,硅天然就具有这么一个性能:超级好的绝缘层,对于半导体工业来说,是一件有历史意义的事情。

有人曾经感慨,说上帝都在帮助人类发明集成电路,首先给了那么多的沙子(硅晶圆的原料),又给了一个完美的自然绝缘层。所以至今,硅极其难被取代,一个重要原因就是,作为制造晶体管的材料,其综合性能太完美了。

二氧化硅虽好,在尺寸缩小到一定限度时,也出现了问题。别忘了缩小的过程中,电场强度是保持不变的,在这样的情况下,从能带的角度看,因为电子的波动性,如果绝缘层很窄很窄的话,那么有一定的几率电子会发生隧穿效应而越过绝缘层的能带势垒,产生漏电流。

可以想象为穿过一堵比自己高的墙。这个电流的大小和绝缘层的厚度,以及绝缘层的“势垒高度”,成负相关。因此厚度越小,势垒越低,这个漏电流越大,对晶体管越不利。