正文

伺服电机由于脉动信号的驱动,本身具备调速功能,那么机器人为何需要减速器?

由于工业机器人需要重复、可靠地完成大量工序任务,对其定位精度和重复定位精度要求很高,因此需要专门的减速器以保证精度。减速器的另一作用是传递负载:当负载较大时,伺服电机功率有限导致输出扭矩较小,此时需要通过减速器来提高扭矩。此外,伺服电机在低频运转下容易发热和出现低频振动,对于长时间和周期性工作的机器人这都不利于确保其精确、可靠地运行。

精密减速器的存在使伺服电机在一个合适的速度下运转,并精确地将转速降到机器人各部位需要的速度,提高机械体刚性的同时输出更大的力矩。与通用减速器相比,机器人关节减速器要求具有传动链短、体积小、功率大、质量轻和易于控制等特点。

工业机器人用精密减速机主要分为5类,不同类型的精密减速机在传动效率、减速比方面各不相同。衡量精密减速机的主要指标包括:扭转刚度、传动精度、启动转矩、空程、背隙、传动误差、传动效率等。

目前,大量应用于多关节机器人的减速器主要有两种:RV减速器和谐波减速器

。相比于谐波减速器,RV减速器具有更高的刚度和回转精度。因此在关节型机器人中,一般将RV减速器放置在机座、大臂、肩部等重负载的位置;而将谐波减速器放置在小臂、腕部或手部;二者之间适用的场景不同,属于相辅相成的关系。而行星减速器一般用在直角坐标机器人上。

RV(Rotary Vector)减速器:

在摆线针轮行星传动的基础上发展而来,结构主要分为两级:第一级为渐开线圆柱齿轮传动,第二级为摆线针轮行星传动,包括转臂曲柄、摆线轮、针齿壳,特点在于承受大负载的同时保证高精度。因此,其技术难点主要在于工艺和装配方面:

1.材料成型技术

。RV减速齿轮需要具有耐磨性和高刚性,对于材料成型过程提出了较高要求,尤其是材料化学元素控制、表面热处理方面。

2.精密加工及装配技术。

RV减速器的减速比较高,具备无侧隙、微进给的特点,这就需要特殊部件加工和精密装配技术。

工作原理:1.第一减速部

:伺服电机的旋转从输入齿轮传递至正齿轮,按二者的齿数比进行减速;曲轴直接与正齿轮相连,以相同的转速旋转。

2.曲轴部

:曲轴旋转,带动偏心部的RV齿轮进行偏心运动。

3.第二减速部

:另一方面,针齿数目比RV齿轮的齿数多1个;如果曲轴旋转1圈,RV齿轮与针齿接触的同时进行1圈的偏心运动,使得RV齿轮沿着相反方向旋转1个齿数的距离,并通过曲轴传递至输出轴,实现减速。而总体减速比为第一、第二减速部的减速比之积。

谐波减速器

:基于行星齿轮传动发展起来,由波发生器、柔轮、刚轮和轴承组成。其工作原理在于依靠波发生器使柔轮产生可控弹性变形,而柔轮比钢轮少N个齿轮位。因此,当波发生器转一圈,柔轮移动N个齿轮位,产生了所谓的错齿运动,从而实现了主动波发生器与柔轮的运动传递。谐波减速器是通过柔轮的弹性变形来实现传动,其优势是传动比大、零部件数目少;其缺点是弹性变形回差大,这就不可避免地会影响机器人的动态特性抗冲击能力等。

从国内外产品技术指标来看,国外产品信息相对完善,每种规格对应的各技术指标都有精确的数值呈现。而国内在这方面略显欠缺,表明国内企业在检测能力方面的不足,缺少严格的质量管理体系。

目前,国产减速器还存在两方面的问题:1.产品系列不健全。

日本纳博具备全系列产品,基本上可以应用于所有领域,其RV-N系列产品还处于专利保护期,而国内产品系列相对残缺;

2.一致性问题

。国产减速器在实际使用环境下的性能,与实验室性能无法完全匹配,个别产品存在漏油、精度降低等情况,是阻碍国产减速器进军高端市场的原因之一。

从RV减速器的技术指标来看

,对比纳博RV-E系列和南通振康的产品,可以看到在同一输出转速和输入功率下,二者的输出扭矩范围相当,说明国内产品在传动效率上已经可以与国外媲美。然而工艺水平是限制RV减速器发展的主要原因,例如非标特殊轴承是RV减速器的精密机构,其间隙需根据零部件加工尺寸动态调整。为了结构紧凑,薄壁角接触球轴承精度要求较高,加预紧力后轴承的游隙为零。因此,今后需要在传动精度、扭转刚度等方面加强研究。

从谐波减速器的技术指标来看

,国内的苏州绿的和中技克美的减速比范围与日本哈默纳科水平相当,产品性能基本满足要求,目前已经大量应用于国产机器人。而国外产品在输出扭矩、平均寿命和一致性等技术指标上依然占据优势。

2.2

国产化进程:国内企业订单频传,加速进口替代

竞争格局:

减速器的技术壁垒在核心零部件中是最高的,在一个配合精密的系统中,间隙或过盈配合的微小偏差,会造成接触刚度/啮合刚度的成倍差异,进而引发运动参数的变动。这种高壁垒,造成精密减速器技术一直由日本掌控。根据OFweek披露的数据,2015年全球精密减速器市场被日本的两家企业所垄断,其中纳博特斯克生产RV减速器,约占60%的份额,哈默纳科生产谐波减速器,约占15%的份额。

国外企业发展状况:

RV减速器的主要厂家是日本纳博、住友和斯洛伐克的SPINEA,由于中国日益增长的需求,日本企业也开始加速扩充产能。根据官网披露,2017年纳博特斯克向日本津市的主力工厂和江苏常州的中国工厂(与上海机电合资)合计投入70亿日元增产减速器,产能扩大至年产84万台;2020年计划再投资190亿日元达到120万台。根据JP Morgan的数据,在中/重负荷机器人上,纳博RV减速器市场占有率高达90%。根据高工机器人网的统计,2017年纳博减速器在中国市场的出货量同比增长近30%,供货周期4个半月左右。

谐波减速器方面,生产厂家主要是日本的哈默纳科和新宝。哈默纳科在2013年和2016年分别成立了深圳和重庆分公司,根据高工机器人网的披露,2017年旗下减速器在国内的出货量增长了近80%,新工厂陆续投产带来产能提升30%-40%。

日本巨头业务规模不断扩张。

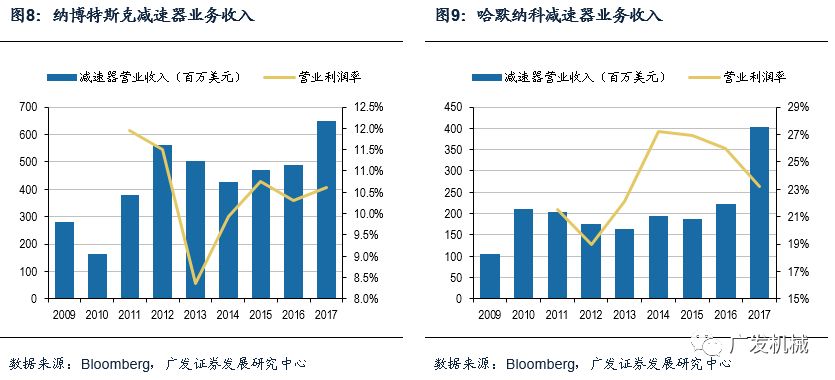

2003年,帝人精机和纳博克合并组成纳博特斯克,并发展为RV减速器的巨头。上世纪80年代,公司取得了精密摆线针轮RV减速机专利后,于1986年开始批量生产,为现代工业机器人的关节进行配套。哈默纳科则是整体运动控制的领军企业,其生产的HD组合型谐波减速机,除了工业机器人以外,还广泛的应用于半导体液晶生产装置、光伏设备、精密机床等各种尖端领域。2014年以来,两家企业销售收入出现了非常明显的增长。2017年,纳博特斯克减速器业务收入647.5百万美元,同比增长32.8%;哈默纳科减速器业务收入402.9百万美元,同比增长81%。近几年,中国是全球最大机器人消费国,对两大巨头的业务形成有力支撑。

国产企业布局积极,有望率先突破

。减速器是制约降低国产工业机器人成本最重要的因素,尽管目前国产工业机器人减速器研发困难重重,但是整体产品的质量在逐步提高,在一些核心指标上已经达到国际水平,其高性价比已经得到了部分国内企业的认可,例如新松机器人、埃夫特等企业均开始使用南通振康的RV减速机产品。目前国内公司已经开始积极布局精密减速机业务,主要上市公司包括某齿轮传动企业、秦川机床、上海机电和巨轮股份等,非上市公司包括南通振康、中技克美、北京谐波等。

国内企业减速机业务推进顺利,订单频传。

2017年以来,减速器国产化进程显著加快,中大力德将于2019年底之前向伯朗特供货RV减速器不低于30000套;埃夫特将采购某齿轮传动企业的RV减速器一万套;而南通振康将分别向上海欢颜、埃夫特批量提供减速器。根据年报的披露,上海机电旗下的纳博精机于2015年10月投产,目前已经达到10万台产能,并于2017年5月开始实现单月盈利,目标早日达到20万台的产能。除此之外,中技克美成为国内第一家上市的谐波减速器企业,产能2万套,其中50%-60%用于军工领域。秦川机床、中大力德、来福谐波也分别开发了系列产品,进入量产阶段。

国内减速器业务赢来放量。

2017年,我国工业机器人产量超过13万台,同比增长81%。在下游本体出货量增长、减速机市场的全球供给缺口放大、国产技术逐步成熟等因素的推动下,国产减速机企业迎来难得的发展机遇。

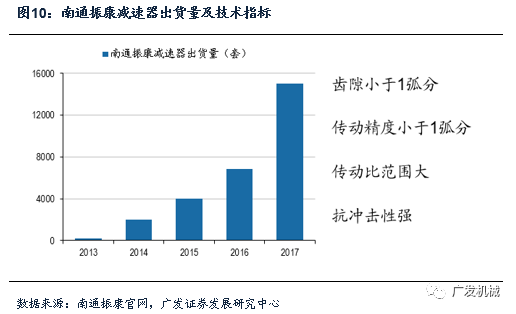

在RV减速器方面,南通振康早在2010年便开始研发可用于机器人领域的RV减速装置以及系列交流伺服电机,投入批量生产,2013年产量200多台。根据高工机器人网的统计,2017年南通振康减速器出货量较去年增长约120%,达到约1.5万套,形成了“ZKRV”品牌RV-E、RV-C、RD三个系列共10种规格产品,具备年产3万台的能力。其下游客户数量从2013年的50家上升到了200多家,其中包括广州数控、新松、博实等。从技术指标来看,目前南通振康在RV减速器领域的技术水平处于国内领先,可以将齿隙精度控制在1弧分之内,传动精度也在1弧分之内,额定条件下效率超过80%。此外,力克精密月均销量700台左右,总出货量已经突破5000台。

谐波减速器方面,由于其结构相对简单,叠加哈默纳科的专利到期,国产谐波减速机跟国外相比差距不大。根据官网的披露,2016年绿的谐波销售精密谐波减速器超过6万台,在国内机器人谐波减速器市场的渗透率超过80%,市场占有率超过50%,已拥有较好的品牌知名度和口碑。在当前机器人小型化、轻便化发展的趋势下,苏州绿的2017年出货量同比增长近100%,销量已接近12万套。此外,来福谐波的出货量近10000套,来自机器人行业的订单占比约40%,2018年目标发货量50000套。

2.3

需求测算:未来减速器业务有多大的空间?

减速器在工业机器人中的应用。

对于多关节工业机器人来说,由于负载不同,配套的减速器类型可能产生差别,但每一个关节部位都需要配套一台精密减速器。因此,一台通用机器人需要的减速器个数为4-6套。另外,对于已保有的工业机器人,减速器本身有额定的工作寿命,需要定期更换;而工业机器人的工作寿命一般为8-10年,期间减速器作为传动、承重部件,磨损是不可避免的。因此,我国当前保有工业机器人维修保养也需大量的减速器。