正文

其实每个重要的产品决策背后都会引出大量细节实现和优化,接下来也可以给大家简单的分享一下

外形

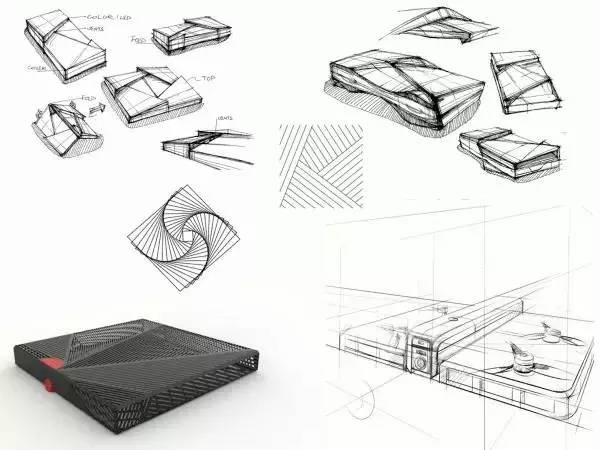

保护框的外形设计(进而影响到我们产品的整体造型),我们前后做了好几轮的脑暴,直接上设计稿。

![]()

材料

早期原型机设计时,我们就考虑了多种材料选择方面的可能性。

铝镁合金——密度大,太重,冲击后会产生塑性变形。

塑料或加纤塑料——注塑的材料刚度不够,需要采用更宽更厚的结构梁设计才能满足稳定支撑电机旋翼装配的要求,另外过软的细梁也会给用户抓取的安全性造成负面影响。

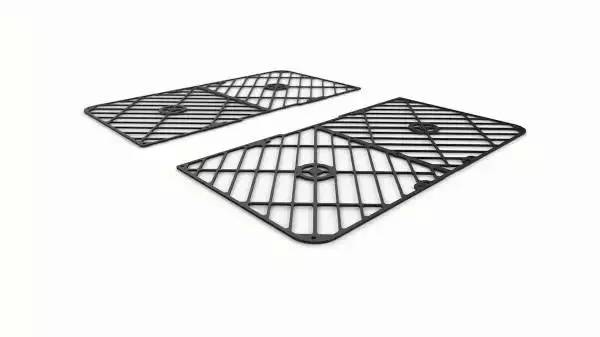

我们最终的选项落在了碳纤维板——重量轻,强度高,符合我们的设计和品质需求。决定使用碳纤维板之后,摆在面前的另一个大难题就是加工工艺。因为最后我们的制成需要历经CNC切割,抛光,烤漆等25道工艺,特别是要在一整块1 mm厚的碳板上切出最窄处梁宽仅1 mm的网格纹理,前人是没有尝试过的,我们也是经历了多次的工艺改良和迭代,才最终稳定的实现了量产。

![]()

最终的碳纤维板成品

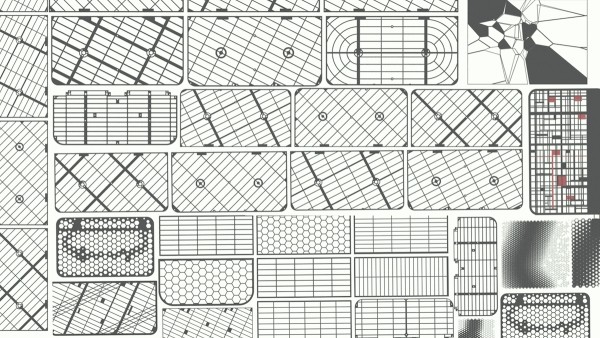

另外,提到保护框,还得必须谈一下我们对碳板镂空的优化。

了解空气动力学的同学都知道,Hover Camera这样的全保护设计对整个动力系统所提供的最大升力和工作效率都有损耗,为了得出最佳的碳纤维板镂空比例和镂空形状,我们专门自制开发了动力系统测试平台,不同的动力系统和镂空设计组合做了系统的实验对比,同时结合大量的用户抓握测试,最终定下目前上下碳板镂空率为80-85%的设计,使得整个外框能够方便用户抓取,有效的保护用户的同时,仍然有足够的镂空空间供旋翼上下方气流通过,使其产生足够多的升力。

![]()

镂空结构的部分设计稿

为了尽可能延长续航,我们还对电机(马达)和旋翼都做了深度定制。

从电机的选型设计和仿真,到实物打样验证和优化改进,从桨叶剖面翼型的选择,到弦长扭转角分布以及桨尖形状的优化,一共搭配组合做了数十版的迭代。在相同的旋翼尺寸和结构约束条件下,我们的动力系统在业界内是处于领先地位的。

当然,也希望各位知乎上气动方面的大神给我们多提建议,随时交流 。

再说句题外话,我们的产品4月底亮相后,有看到报道拿我们产品的续航和一些中型航拍无人机做对比,其实是不合适的。因为,我们不是航拍无人机。

并且从空气动力学原理上来讲,普遍来说更大尺寸的旋翼(比如8-9寸桨)的动力系统的力效确实要好于小尺寸旋翼的动力系统(Hover Camera的旋翼尺寸在3寸左右),续航也会更长,这个应该不难理解。在我们的产品设计和设定使用场景下,我们有意识地选择了小尺寸的设计做出了全保护,在便携和续航之间取了个平衡。

当然,我们也在通过多种方式去提升续航,目前更多的是通过电池的性能质量,电机控制算法和整机硬件减重去实现。

即将面世的产品会有10分钟的续航,配2块电池。

还是那句话,Hover Camera不是航拍无人机,所以跟中型航拍无人机比没有任何意义。至于我们的续航(10分钟 )在我们的目标场景下能否满足大部分需求,暂且按下不表,后面详细说。

有句俗话说,麻雀虽小,五脏俱全。大家知道,进化出“五脏俱全”的麻雀,大自然大约是花了1.5亿年。类似的,要把一台无人机做小,同时做到“五脏俱全”,这在工程上是一个前所未有的挑战,也是需要大量时间和人力去打磨的。

为了实现产品的小巧,我们首先设计了一个可折叠结构。这个设计想法来自于一次团队脑暴时偶然激发的灵感。因为当时我们一直在逼自己思考:如何能做出一个理想中足够小、足够便携的产品。

当时考虑的问题有很多,因为如果整机尺寸太小,那抗风性几乎为零,于是想到了折叠。我们考虑过各种折叠的方式,但突然的一下灵光闪现,让我们想到,Hover Camera 外形是不是可以像书本一样,随身携带,随处使用。这和我们产品的定位构思非常吻合,后来方案立刻通过,然后就进入了具体结构设计的细化。所以才有了现在实现的折叠方案,一气呵成的翻折动作,1秒钟完成打开放飞和回收闭合,非常方便。有一个细节就是,机身的两处磁铁设计,展开时不用费力;闭合时同样有磁铁作为吸合锁扣,简单易用手感也好。