正文

而参观一行人都见证了这么一支石英玻璃管经过吹泡、压封、定位电极、注入氙气、低温凝缩、切割、组装等步骤,然后最终成为一个氙气灯的全过程。

这个过程是

全自动化

操作,甚至连搬运货物都会由机器人来完成。

在这上千个工序里面,每道工序都要进行自检,特别是焦点零误差检验、光通量检验、色衰检验、抗紫外线检验、启动检验、宽幅电压检验、寿命检验等多项零瑕疵标准检验后,最后来到高抽检率的点灯测试实验室。

在这个实验室里面会有3000种点灯形态,24小时不间断同时点灯检测,电脑记录各项数据,直到抽验合格,这批货才能算初步合格。

值得一提的是,这里的每个氙气灯产品都有唯一编码,电脑全程拍照并记录数据,如此,每一个产品、每一个步骤的每一个状态都能被找到。

这样的自动化也是整个工厂只有150名员工的原因,和拼人力的劳动密集型工厂有很大的区别,这里的工程师们往往只是作为监控者的角色,不会直接参与到生产中去。

因此,由这个工厂生产的氙气灯废品率为

1ppm

,一百万个产品仅容许有一个废品。

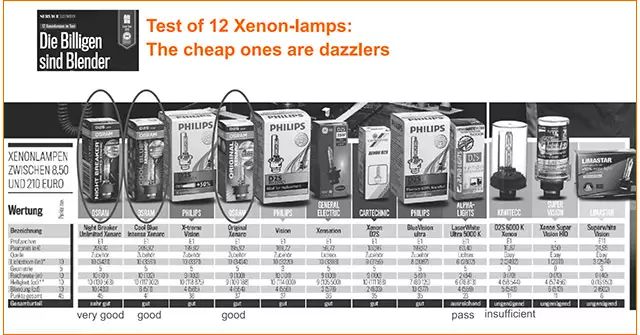

在一项由德国知名汽车杂志AutoBild执行的氙气灯横评中,欧司朗的产品前四席占了三个,且其中一款还是唯一的Very Good水平,可见欧司朗技术、工艺的先进和严谨。