正文

8.3. 双电芯方案下PACK厂最为受益

金立M系列手机已证明双电芯电池具备量产条件,过去苹果手机最受诟病的电池续航问题也有望因导入双电芯方案而解决,苹果的示范作用将极大推进双电芯电池的普及。

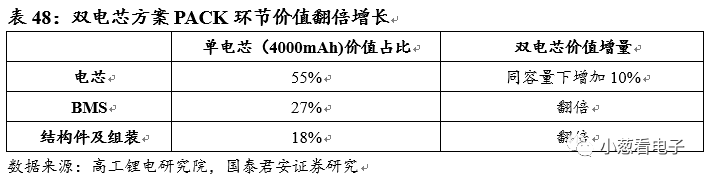

一个典型的电池组主要由三大部分构成:电芯、结构件、电源管理系统。其中电源管理模块主要由保护模块、充放电模块等构成。就成本结构而言,以4000mAh消费电子锂电为例,电芯成本占55%,BMS占27%,结构件及组装占18%。

如前所述,双电芯方案不是两块电芯的简单堆砌,而是通过更优化的设计使电芯之间产生协同作用从而提升整体电池的性能。因此,在双电芯方案中,电池封装以及电池管理系统的重要性将进一步凸显。其中,电源管理系统用于保障电池模组安全与有效运行,通过实时采集到的电芯状态数据以及特定算法来实现电池模组的电压保护、温度保护、短路保护、过流保护、绝缘保护等功能。

相较于单电芯电池,双电芯方案中的电源管理系统需要额外实现两个电芯间的电压平衡管理,是实现双电芯正常工作的关键。

根据高工锂电研究院的数据,双电芯方案价值量主要的增长在于BMS和组装环节,两者都实现翻倍增长,而电芯环节仅有10%的增长。

相较于单电芯电池,双电芯方案对电池模组封装厂商提出了更高的要求,同时因为BMS与封装的价值量翻倍,对PACK来说是重大的利好。

国内消费电子锂电池两大巨头,德赛电池、欣旺达将重点受益于这一趋势。

9. 类载板:主板再次升级,PCB厂商打开成长空间

9.1. 手机主板迭代不断,iPhone新品采用类载板引领下一次升级

9.1.1. 手机主板不断升级,任意层HDI板是目前主流

印制电路板(Printed Circuit Board, PCB)是电子产品的核心部件之一,其主要功能是作为载体为各种电子元器件提供电气连接、绝缘以及机械支撑和集成,以组成一个具有特定功能的模块或成品,广泛应用于消费电子、计算机和网络设备、通讯设备、汽车电子、工业控制、安防、军工以及医疗等领域。

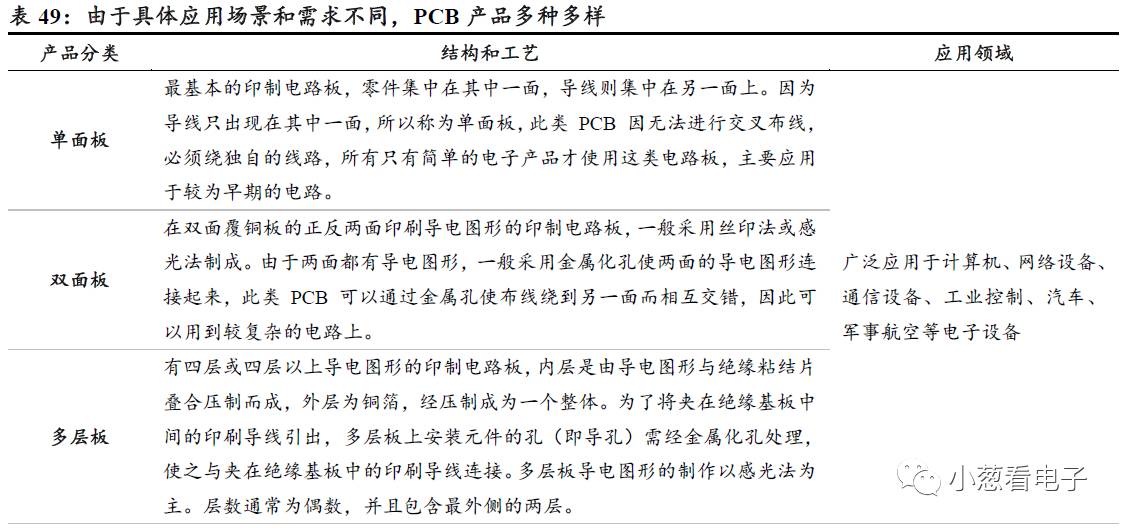

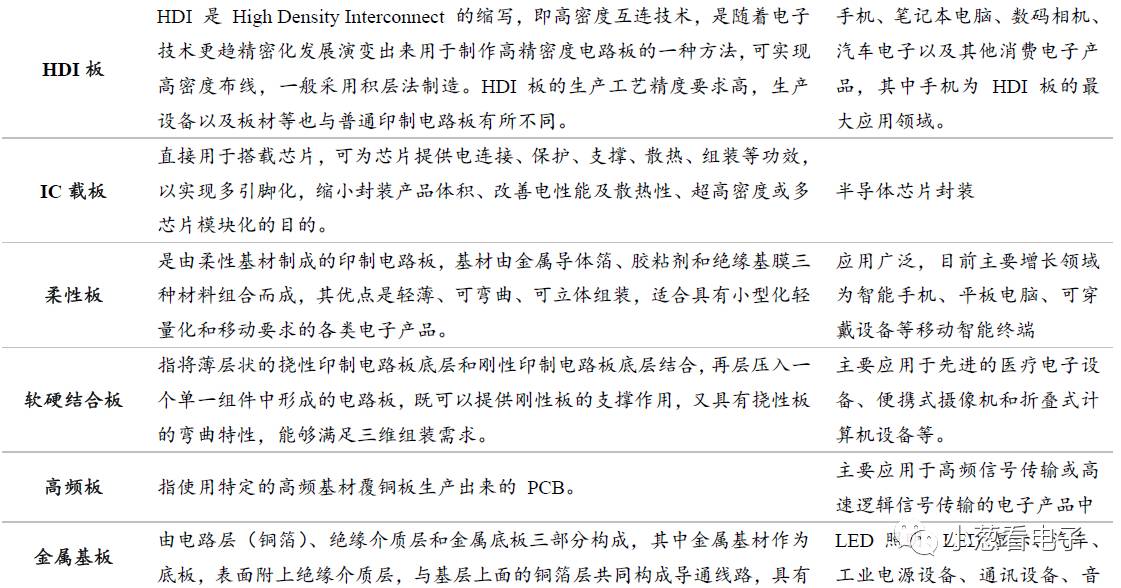

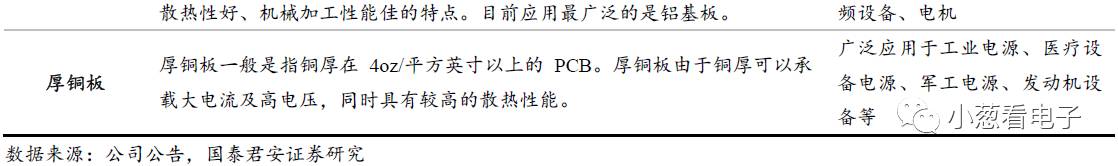

由于具体应用场景的需求不同,PCB产品也多种多样。一般而言,行业内习惯用产品的层数、结构以及制程工艺将PCB细分为单面板、双面板、多层板、HDI板、IC载板、柔性板(FPC)、软硬结合板以及其他特殊板(高频板、金属基板、厚铜板等)。

根据Prismark数据,2008~2014年间,受益于下游行业景气度较高,全球总体PCB产值从483亿美元增长至574亿美元,年均复合增长率达到2.9%。近两年,由于消费电子领域需求增长明显放缓,全球总体PCB产值连续两年呈现下滑态势,2016年降至542亿美元。

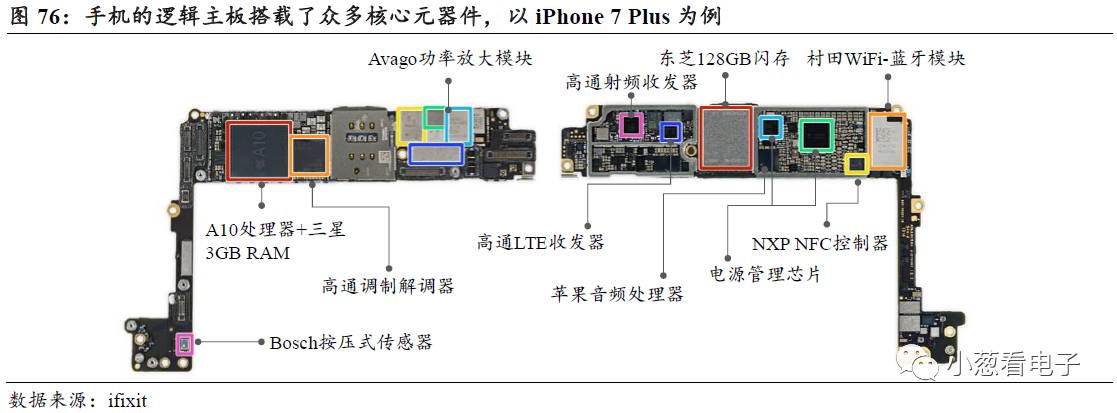

手机的逻辑主板集成搭载了包括处理器芯片、内存、闪存、电源管理芯片、射频器件、音频芯片以及各种被动器件等众多电子元器件,是手机中的关键零部件。

在智能手机持续多功能化、性能不断升级、电池容量不断加大和机身轻薄化等因素推动下,手机主板需要搭载的元器件不断增加但是体积空间却持续减小。因此

在过去十多年间,主流的手机PCB主板经历了“传统多层板→普通HDI→任意层HDI”的多次升级,产品变得越来越轻薄,布线密度也不断提高。

具体表现为PCB板的导线宽度、间距,微孔盘的直径和孔中心距离,以及导体层和绝缘层的厚度都在不断下降,从而使PCB得以在尺寸、重量和体积减轻的情况下,反而能容纳更多的元器件。

2004年开始,HDI板逐渐替代传统多层板成为了手机应用中的主流。HDI(High Density Interconnect)板,即高密度互联板,一般采用积层法以普通多层板为芯板两面叠加积层来制造完成。与传统的多层板主要采用通孔不同,HDI板的积层之间的电气连接主要是通过金属化的微埋盲孔来完成,并且线路更加精细化,因此相比传统多层板具有密度更高、更轻薄的特性。

2010年,苹果率先在其iPhone4中采用更先进的任意层HDI,引发了手机主板从普通HDI向任意层HDI的进阶升级

,而任意层HDI目前仍是手机主板的主流选择。

任意层HDI去除了普通HDI中绝缘层较厚的内芯层,改换采用铜箔基板,并且由原来的机械钻孔改为激光钻孔,可以进一步缩小孔径尺寸,因此由普通一阶HDI升级为任意层HDI可以减少近四成左右的体积,并且具有更好的焊接性、散热性等性能。

9.1.2. iPhone新品将采用类载板,或再次引发主板革命

智能手机的持续轻薄化、多功能化和电池容量提升三者并道而行的发展趋势下,主板所需搭载的元器件不断增加,线路连接复杂性持续提升,但手机内部的空间却越来越少。因此手机主板的持续升级,提高线路密度和运行性能,用更少的体积容纳更多的元器件及连线成为了必然选择。

过去几年间,手机主板的锡球间距(BGA Pitch)已经从0.7mm左右下降至目前的0.4mm,微孔大小和连接盘直径分别下降到75 mm和200 mm。未来,锡球间距要向0.3mm发展,微孔大小和连接盘直径分别要下降到50mm和150mm,这要求线宽间距下降到30/30微米,而现行的HDI板并无法满足这样的要求,因此需要新一代的PCB主板技术。

除了手机内部空间压缩所造成的主板本身的升级需求之外,系统级封装技术也对手机中的PCB产品提出了更高的要求。

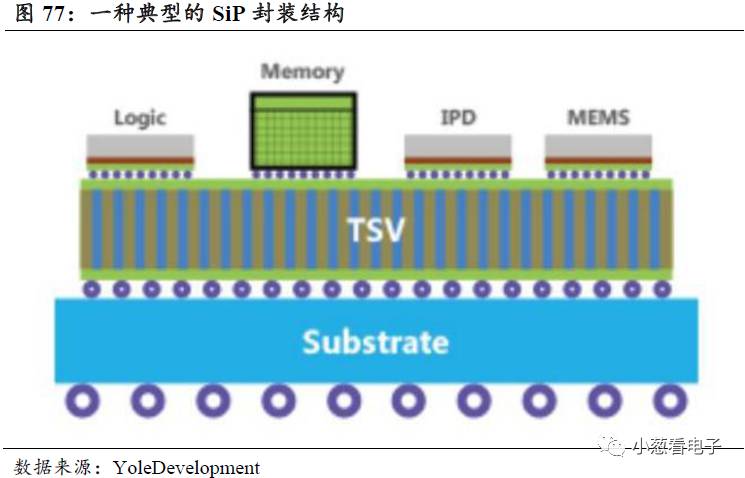

系统级封装(System in Package, SiP)是通过将多个具有不同功能的有源电子元件与可选无源器件,以及诸如MEMS或者光学器件等其他器件优先组装到一起,以实现一定功能的单个标准封装件,形成一个系统或者子系统的先进封装技术。SiP从终端电子产品角度出发,不是一味关注芯片本身的性能/功耗,可以实现整个终端电子产品的轻薄化、多功能、低功耗。

苹果在iPhone 7开始大量导入SiP技术,手机中共内建6个SiP次系统模组,与iPhone 6中只内建3个SiP次系统模组相较成长了1倍。我们判断,未来SiP方案将成为超越摩尔定律的主要推动力,在智能手机及可穿戴产品中的应用将呈现快速增长。

由于SiP内部的线路密度非常高,过去常用的HDI板承载能力有限,因此迫切需要更高性能的新型PCB产品来作为SiP的封装基板。

根据产业链信息,为了支持SiP在产品中的更多应用,苹果将在其今年的三款iPhone新品上采用全新的类载板方案。

类载板(Substrate-Like PCB, SLP)仍是PCB板的一种,其作用仍是为各种主动和被动元器件提供集成、支撑和互联功能,不过其在制程上更加接近IC载板,线宽间距可以降至30/30微米,可以支持0.35mm锡球间距,因此可以实现更高的线路密度,且更加轻薄。重要的是,类载板方案的高密度特性更符合SiP的场景需求。

我们预计苹果在其今年新品手机上采用类载板的举动将复制iPhone 4上采用任意层HDI板的示范效应,类载板+SiP方案有望在未来两年间在主流安卓机型上加速渗透,新一轮的手机主板革命即将爆发。

9.1.3. 单机价值提升明显,2018年百亿市场空间

目前,任意层HDI板在手机中的单机价值在3美元左右,而采用类载板方案后,单机价值将提升1.3~2.3倍至4~7美元,PCB厂商将迎来新一轮的业绩提升空间。

根据产业链信息,苹果今年有可能将在其两款LCD版新品iPhone上采用一片SLP板,单机价值在4美元左右,而其OLED版新品上将会采用两片堆叠的SLP,单机价值在7美元左右。

2017H2,我们预计仅有iPhone新品采用类载板方案,市场空间在5.5亿美元左右。到2018年,在苹果的示范带动下,我们预计类载板在安卓高端旗舰机型中的渗透率有望达到50%,在智能手机中的总体渗透率超过20%,市场空间达到20亿美元左右,合人民币130亿元。

9.2. 类载板换用mSAP制程,HDI厂和载板厂分食红利

9.2.1. PCB的三种生产工艺

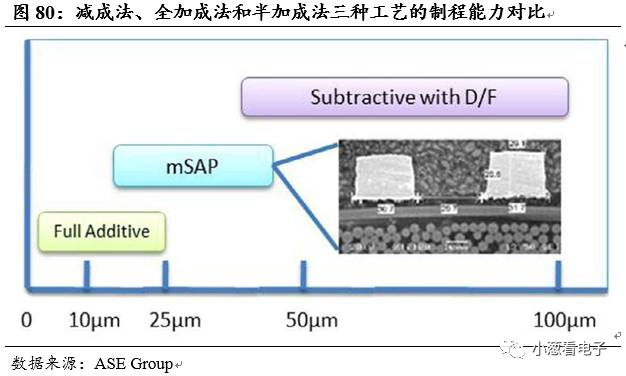

PCB产品(包括IC载板)的工艺制程主要有减成法(Subtractive)、全加成法(Full Additive Process,FAP)和半加成法(Modified Semi Additive Process,mSAP)三种。

-

减成法

是最早出现的也是应用较为成熟的PCB制造工艺。一般是指在覆铜板上通过光化学法、网印图形转移或电镀图形抗蚀层,然后使用化学药水蚀刻掉非图形部分的铜箔,或采用机械方式去除不需要部分而制成印刷线路板。

化学药水刻蚀环节中,刻蚀过程并不是由表面垂直向下进行,而是同时会向通道两侧进行刻蚀,即存在侧蚀的现象,造成刻蚀通道的底部宽度大于顶部。由于侧蚀的存在,减成法在精细线路制作中的应用受到很大限制,当线宽/线距要求小于40m(2mil)时,减成法就会由于良率过低而无法适用。

目前减成法主要用于生产普通PCB、FPC、HDI等印制电路板产品。

-

全加成法是指在一块在没有覆铜箔的含光敏催化剂的绝缘基板上印制电路后,以化学镀铜的方法在基板上镀出铜线路图形,形成以化学镀铜层为线路的印制板,由于线路是后来加到印制板上去的,所以叫做加成法。

全加成法工艺比较适合制作精细线路,但是由于其对基材、化学沉铜均有特殊要求,对镀铜与基体的结合力要求也很严格,因此与传统的PCB制造流程相差较大,成本较高且工艺并不成熟,目前的产量不大。

全加成法可用于生产WB或FC覆晶载板,其制程可达10μm以下。

-

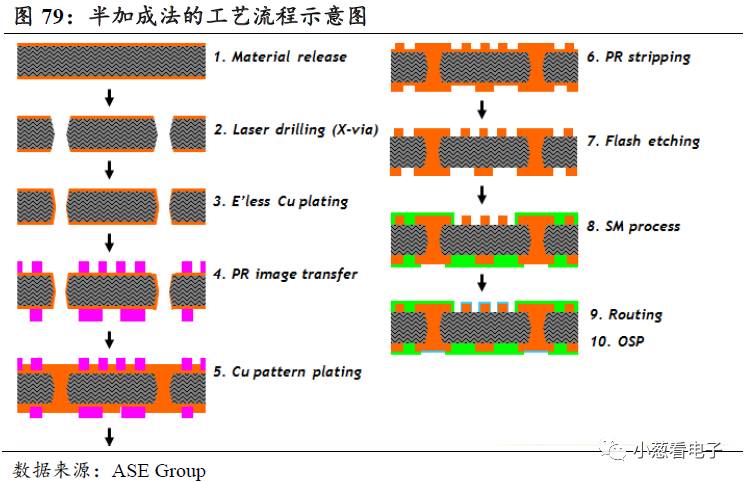

半加成法是指在预先镀上薄铜的基板上,覆盖光阻剂(D/F),经紫外光曝光再显影,把需要的地方露出,然后利用电镀把线路板上正式线路铜厚增厚到所需要的规格,然后除去光阻剂,再经过闪蚀将光阻剂下的多余铜层去除,保留下来的铜层形成所需线路。

半加成法的特点是线路的形成主要靠电镀和闪蚀。在闪蚀过程中,由于蚀刻的化学铜层非常薄,因此蚀刻时间非常短,对线路侧向的蚀刻比较小。与减成法相比,线路的宽度不会受到电镀铜厚的影响,比较容易控制,具有更高的解析度,制作精细线路的线宽和线距几乎一致,可以大幅度提高精细线路的成品率。

半加成法是目前生产精细线路的主要方法,量产能力可达最小线宽/线距14μm/14μm,最小孔径55μm,被大量应用于CSP、WB和FC覆晶载板等精细线路载板的制造。

9.2.2. 从HDI到类载板,由减成法换用mSAP半加成法工艺

目前手机主板中主流的高级HDI板均采用减成法工艺制造,升级为类载板之后,由于制程要求达到了30/30微米,因此减成法将不再使用,需要采用mSAP半加成法工艺,与IC载板类似。

从HDI的减成法到类载板SLP的mSAP半加成法,工艺制程中设计到更多的镀铜工序,所需镀铜产能大幅增加,并且对于曝光设备(制程更加复杂)以及贴合设备(产品层数增加)的需求也有所增加。